Technologia produkcji opakowań wielowarstwowych (dwie i trzy warstwy) pozwala wykorzystać do wytworzenia opakowań kosmetycznych materiału r-HDPE, czyli polietylenu o dużej gęstości z recyklingu. Na rynku praktycznie niedostępny jest (lub jest bardzo drogi) materiał z recyklingu, posiadający odpowiednie certyfikaty do kontaktu z masą kosmetyczną czy żywnością. W technologii wielowarstwowej, materiał pochodzący z recyklingu nie ma kontaktu medium, znajdującym się wewnątrz opakowania.

W 2023 r. do parku maszynowego MPS International dołączyła nowa maszyna, produkująca opakowania w technologii trzech warstw, która ma na celu używanie jako jednego z elementów wypełnienia masy opakowania r-HDPE bez certyfikatu.

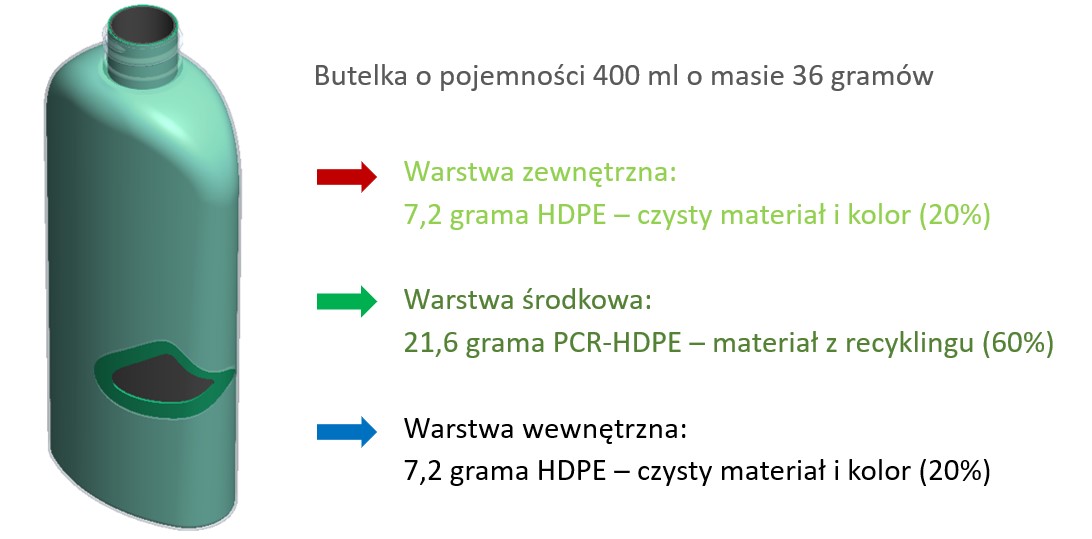

W technologii dwuwarstwowej stosuje się w warstwie wewnętrznej, która stanowi 20 proc. masy opakowania, tworzywo pierwotne. Pozostałe 80 proc. to r-HDPE. Z kolei w technologii trzywarstwowej w warstwie środkowej opakowania (60 proc. jego masy) znajduje się r-HDPE, podczas gdy wewnętrzna i zewnętrzna warstwa to tworzywo pierwotne (po 20 proc. masy opakowania). Taki proces zapewnia, że kosmetyki mają kontakt wyłącznie z bezpiecznym materiałem. Jednocześnie pozwala wykorzystać tworzywo pochodzące z recyklingu. W ten sposób minimalizowany jest negatywny wpływ na środowisko, gdyż z rynku zawracane jest już raz użyte tworzywo.

– Wartość takiego rozwiązania przekłada się na cenę butelki, bo używamy tylko 20 proc. tworzywa pierwotnego – wyjaśnia Tomasz Gabrysiak, Business Development Manager w obszarze opakowań w MPS International. – Ta technologia pozwala naszym obecnym i przyszłym klientom komunikować konsumentom, że ich opakowanie zawiera do 80 proc. r-HDPE. Opakowanie jest monomateriałowe, co oznacza, że może być w pełni poddane recyklingowi.

Aby zapewnić zgodność z normami bezpieczeństwa, MPS International zlecił przeprowadzenie testów migracji globalnej i specyficznej w akredytowanym laboratorium firmy Hamilton.

– Wyniki potwierdzają, że 20 proc. czystego materiału w warstwie wewnętrznej zabezpiecza medium od pozostałych 60-80 proc. materiału pochodzącego z recyklingu – mówi Tomasz Gabrysiak. – Zapraszamy do współpracy tych klientów, którzy szukają nowych, alternatywnych rozwiązań dla swoich produktów, wpisujących się w trend stosowania tworzyw pochodzących z recyklingu. Można powiedzieć, że nadajemy raz wykorzystanemu materiałowi kolejne życie. To nie tylko ważny krok w stronę jakości, ale także spełnienie wymagań rynku.

Przykładowo: w butelce o pojemności 400 ml i masie 36 g aż 21,6 g polietylenu o dużej gęstości może pochodzić z recyklingu.

Technologia dwu- i trzywarstwowa pozwala na produkcję opakowań w pełni nadających się do recyklingu, co ma kluczowe znaczenie w kontekście rosnących wymagań regulacyjnych, takich jak rozporządzenie PPWR, nakładające na producentów obowiązek wprowadzenia określonej ilości tworzyw z recyklingu w opakowaniach.

Zgodnie z PPWR od 2030 r. wszystkie opakowania muszą nadawać się do recyklingu. Ponadto Unia Europejska dąży do zwiększenia udziału materiałów pochodzących z recyklingu w produkcji opakowań, szczególnie tych z tworzyw sztucznych, gdzie jego poziom – zdaniem europejskich urzędników – jest wciąż niski. Rozporządzenie wprowadza obowiązek wykorzystywania w procesie produkcji opakowań tzw. recyklatów:

– Nasze opakowania trzywarstwowe są odpowiednie zarówno dla branży kosmetycznej, jak i wybranych wyrobów branży farmaceutycznej. Mogą mieć pojemność od 30 do 1000 ml – wyjaśnia Tomasz Gabrysiak.

Znaczenie dla procesu recyklingu i odzyskiwania tworzyw mają także substancje użyte do wybarwienia opakowania. Systemy sortowania opakowań z tworzyw sztucznych oparte są na podczerwieni (NIR). Jeśli do barwienia wykorzystano barwniki z sadzą, takie opakowanie zostanie automatycznie odrzucone.

– Od dłuższego czasu wprowadzamy barwniki bez sadzy, nawet w takich kolorach, jak odcienie różowego czy fioletowego – zapewnia Tomasz Gabrysiak. – Opakowanie z użyciem barwników bez sadzy nadaje się w 100 proc. do recyklingu.

Dla recyklingu ważne jest też to, czy na opakowaniu znajduje się etykieta. Tworzywo, z którego jest wykonana, oraz klej wykorzystany do jej zamieszczenia np. na butelce, mogą spowodować, że takie opakowanie trafi do spalarni odpadów, a nie do odzysku.

– Zamiast tradycyjnych etykiet, w MPS International oferujemy nadruk w technologii sitodruku, co pozwala na zachowanie pełnej zdolności do poddania opakowania procesowi recyklingu – tłumaczy Klaudia Wawryk, technolog opakowań w MPS International. – Używamy farb spełniających wymagania Polityki Wykluczeń EuPIA (zestaw zasad, które określają, jakie surowce nie mogą być używane do produkcji farb drukarskich) oraz rozporządzenia REACH (unijne przepisy dotyczące chemikaliów w celu ochrony środowiska i ludzi), co oznacza, że nasze opakowania są zgodne z normami ekologicznymi i nie utrudniają procesu recyklingu. Przekłada się to na większą dostępność surowców do ponownego użycia, co z kolei ma realny wpływ na zmniejszenie śladu węglowego.

MPS International to firma specjalizująca się w produkcji opakowań z tworzyw sztucznych, oferująca innowacyjne rozwiązania technologiczne przede wszystkim dla branży kosmetycznej. Dzięki wieloletniemu doświadczeniu, firma koncentruje się na dostosowywaniu swoich produktów do rosnących wymagań rynkowych oraz regulacyjnych, zapewniając jednocześnie najwyższą jakość i bezpieczeństwo.

– Nasze innowacje w zakresie opakowań nie tylko spełniają najwyższe normy jakości, ale także pomagają naszym klientom sprostać wymaganiom rynku związanym z recyklingiem – mówi Tomasz Gabrysiak. – Zależy nam na tym, aby każde opakowanie było bezpieczne i odpowiedzialne, zarówno w kontekście zdrowia, jak i środowiska.

MPS International działa od 1991 r., świadcząc dzisiaj usługę produkcji opakowań z tworzyw sztucznych oraz kontraktowej produkcji kosmetyków. Firma jest zarządzana zgodnie ze zintegrowanym systemem zarządzania opartym o normy ISO 9001, ISO 14001, ISO 22716, ISO 13485 oraz IFS HPC.